新闻资讯

多晶金刚石是一种由许多微小金刚石晶体组成的材料。

多晶金刚石

结构特点

多晶金刚石主要由直径约3-10纳米的微晶组成,这些微晶通过共用晶面聚集而成,其结构与天然的黑金刚石(Carbonado)极为相似。

制备方法

最初由美国杜邦公司发明,采用爆轰法制备,利用高爆速炸药定向爆破的冲击波产生高温高压,使金属飞片加速撞击石墨片,从而将石墨转化为多晶金刚石。此外,化学气相沉积(CVD)、高温高压(HPHT)合成等方法也可用于制备多晶金刚石。

性能特点

硬度与耐磨性:接近单晶金刚石,适配复杂磨损场景

多晶金刚石的硬度虽略低于单晶金刚石(莫氏硬度10,显微硬度约9000-10000 HV),但仍属于当前人工合成材料中硬度最高的类别之一(显微硬度约7000-8500 HV),远高于硬质合金(约1500-2000 HV)、氧化铝陶瓷(约2000-2500 HV)等传统耐磨材料。

其耐磨性优势体现在“全域均匀耐磨”:由于晶粒无序排列,不存在单晶金刚石的“解理面”(沿特定晶面易断裂的薄弱环节),因此在研磨、切削等过程中,磨损更均匀,不会因局部解理断裂导致耐磨性能骤降,尤其适合蓝宝石、陶瓷、硬质合金等硬脆材料的长期加工。

韧性与抗崩裂性:显著优于单晶金刚石,适配冲击场景

这是多晶金刚石最核心的性能优势之一。

- 单晶金刚石因晶体结构有序,受外力冲击时易沿解理面开裂,韧性较差;

- 多晶金刚石的微小晶粒(通常3-10纳米)通过晶界结合,晶粒间的错位和晶界能有效“分散冲击应力”,避免应力集中导致的大面积破碎。其断裂韧性可达3-5 MPa·m^(1/2),是单晶金刚石的2-3倍,因此能承受更高的切削冲击力或研磨压力,不易出现“崩刃”“掉块”等失效问题,适合加工有一定冲击载荷的工件。

自锐性:持续生成新切削/研磨刃,保障加工稳定性

多晶金刚石在使用过程中,表面的微小晶粒会因受力或磨损“逐层、微量剥落”,而非大块崩裂。每一层晶粒剥落后,下方新的晶粒会自然形成新的切削刃或研磨面,且新刃口的硬度和锋利度始终保持在较高水平,即“自锐性”。

这一特性使其无需频繁修整,能长期维持稳定的加工精度和效率,尤其适合半导体硅片、LED蓝宝石衬底等要求“超精密、长时连续加工”的场景。

导热性:高热导率+低膨胀,适配散热需求

多晶金刚石的热导率可达1000-2000 W/(m·K),是纯铜(约401 W/(m·K))的2.5-5倍、纯铝(约237 W/(m·K))的4-8倍,仅略低于单晶金刚石(约2200-2500 W/(m·K))。同时,其热膨胀系数极低(约1.5×10^-6 /K,接近硅的热膨胀系数),在高温下不易因热胀冷缩产生变形或开裂。

这种“高热导+低膨胀”的组合,使其成为理想的电子散热材料——可制成热沉(Heat Sink)用于半导体激光器、IGBT功率模块、5G芯片等大功率电子器件,快速导出器件工作时产生的热量,避免因过热导致性能衰减或损坏。

化学稳定性与界面亲和性:适配多材料加工

多晶金刚石在常温下化学性质稳定,不与酸(除强氧化性酸如浓硝酸与浓盐酸的混合液“王水”)、碱、有机溶剂发生反应,也不与铝、铜、镁等有色金属及玻璃、陶瓷等非金属材料发生“粘黏”(即低亲和性)。

这一特性使其在加工过程中:

- 不会因化学反应污染工件表面(如加工半导体材料时避免杂质引入);

- 不会出现“粘刃”现象(如加工铝合金时,传统刀具易粘铝屑导致加工表面粗糙,而PCD刀具可保持表面光洁),大幅提升加工品质。

多晶金刚石欢迎咨询长春博盛量子,0431-85916189

高光谱/多光谱成像

高光谱/多光谱成像  光路调节相关

光路调节相关  光学频率梳相关

光学频率梳相关  荧光

荧光  光学组件

光学组件  激光器|光源

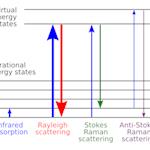

激光器|光源  拉曼测量

拉曼测量  Libs激光诱导击穿

Libs激光诱导击穿  显微光谱测量

显微光谱测量  量子效率

量子效率