新闻资讯

单晶金刚石凭借在红外波段的高透过率、极端环境耐受性及超高硬度三大核心优势,成为工业检测红外光学系统中“苛刻工况下窗口/透镜”的关键材料,完美解决传统红外光学材料在稳定性、耐用性上的短板。

单晶金刚石

高温环境下的“实时红外测温/成像”

工业生产中,许多检测场景需在300℃以上高温环境下进行,传统红外材料易因高温发生热变形、透过率骤降,甚至碎裂;而单晶金刚石的耐温范围可达-270℃~800℃,且高温下光学性能几乎无衰减,可稳定作为“红外信号传输窗口”。

典型应用案例:

金属冶炼过程检测

- 在钢铁、有色金属的冶炼炉、连铸机中,需通过红外系统实时监测熔池温度和熔体流动状态,避免局部过热导致的产品缺陷。

- 此处的单晶金刚石窗口需直接接触炉口高温环境,同时耐受熔渣飞溅的冲击——其超高硬度可防止窗口被熔渣划伤,化学惰性可避免腐蚀,确保数月甚至数年的连续使用。

高温部件无损检测

- 对航空发动机涡轮叶片、电站锅炉管道等“在役高温部件”,需通过红外热成像检测内部微小裂纹。

- 单晶金刚石透镜可集成在“高温专用红外探头”中,直接贴近300-600℃的部件表面工作,无需额外冷却装置,同时保证成像清晰度。

腐蚀性环境下的“红外光谱分析”

工业检测中,大量场景涉及强酸、强碱、有机溶剂,需通过红外光谱分析物料成分、反应进度。传统红外窗口材料易被腐蚀溶解,锗片虽耐部分腐蚀,但长期接触强溶剂仍会发生表面变质;而单晶金刚石具有绝对化学惰性,是此类场景的“唯一可靠选择”。

典型应用案例:

化工反应釜在线监测

- 在制药、精细化工的反应釜中,需实时分析反应物/产物的官能团变化。

- 将单晶金刚石窗口密封在反应釜侧壁的“红外探头接口”处,红外光可穿透窗口直接照射釜内物料,通过反射/透射光谱获取成分信息。窗口无需定期更换,且不会因腐蚀产生杂质污染物料,符合食品、制药行业的“洁净生产”要求。

电镀液成分检测

- 电镀行业中,需精确控制电镀液中金属离子浓度和添加剂含量,否则会导致镀层出现针孔、脱落。

- 单晶金刚石窗口可作为“红外光谱仪的流动池窗口”,让电镀液持续流过窗口进行检测——其表面光滑且不吸附离子,不会干扰检测结果,同时耐受电镀液的长期浸泡,使用寿命可达1年以上。

高磨损/高冲击环境下的“红外在线监测”

部分工业检测场景中,红外光学元件需承受粉尘冲刷、物料撞击,传统红外材料硬度低,易被粉尘磨花或被物料撞裂,导致检测失效;而单晶金刚石的超高硬度+高抗冲击性,可完全抵御此类磨损。

典型应用案例:

建材行业的“水泥熟料温度/成分检测”

- 水泥回转窑出口的熟料温度高达1300℃,且伴随大量粉尘高速冲刷,需通过红外系统监测温度分布和矿物相。

- 此处的单晶金刚石窗口需同时满足“耐高温、抗粉尘磨损”:粉尘高速撞击窗口时,仅会产生极微小划痕,且高温下窗口无变形,可确保24小时连续检测。

机械加工的“切削区红外测温”

- 在金属切削过程中,切削区温度可达800-1000℃,需通过红外测温实时调整切削参数,避免刀具过热磨损或工件热变形。

- 单晶金刚石窗口集成在“切削机床的红外探头”中,需耐受切削液的浸泡和切屑的撞击——其化学惰性可抵御切削液腐蚀,高硬度可防止切屑划伤,确保测温数据的实时性和准确性。

在工业检测红外光学系统中,单晶金刚石的核心价值是“在传统材料无法耐受的极端环境下,稳定传递红外信号,确保检测的连续性、准确性和可靠性”。尽管其制备成本高于传统材料,但从“减少设备停机时间、降低维护成本、提升检测精度”的长期效益来看,已成为高端工业检测中不可或缺的关键材料,尤其在“智能制造”对“实时在线监测”要求不断提升的背景下,其应用需求正快速增长。

单晶金刚石欢迎咨询长春博盛量子,0431-85916189

高光谱/多光谱成像

高光谱/多光谱成像  光路调节相关

光路调节相关  光学频率梳相关

光学频率梳相关  荧光

荧光  光学组件

光学组件  激光器|光源

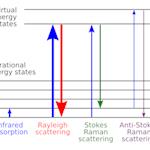

激光器|光源  拉曼测量

拉曼测量  Libs激光诱导击穿

Libs激光诱导击穿  显微光谱测量

显微光谱测量  量子效率

量子效率