新闻资讯

多晶金刚石(PCD)是由无数微小的金刚石颗粒在高温高压下,通过金属粘结剂(通常是钴)烧结而成的超硬复合材料。它兼具了金刚石极高的硬度、耐磨性和导热性,同时又通过多晶结构避免了单晶金刚石的解理脆性,使其更耐冲击和断裂。正是这些卓越的特性,使得PCD成为汽车工业中,尤其是在高效、精密、自动化加工领域不可或缺的关键材料。

多晶金刚石

PCD在汽车工业中的主要应用领域

汽车工业是PCD工具最大的消费市场之一,其应用主要集中在以下几个方面:

发动机零部件加工

这是PCD应用最核心、最广泛的领域。现代汽车发动机追求高功率、低油耗和低排放,其关键部件大量采用轻量化、高耐磨的铝合金和复合材料。

- 气缸体:铝合金缸体的铣削(特别是端面铣)和镗孔。PCD刀具能以极高的速度和大进给量进行加工,寿命是硬质合金刀具的几十倍甚至上百倍,保证了加工面的高平面度和低粗糙度,以满足密封要求。

- 活塞:铝合金活塞通常含有硅(Si)颗粒以增强耐磨性。这些硬质硅颗粒对刀具磨损极大,被称为“刀具杀手”。PCD刀具是加工活塞环槽、外圆等的唯一经济有效的选择。

- 气缸盖:加工铝合金缸盖的平面、气门座圈、导管孔等。PCD刀具能实现以车代磨,高效完成高精度加工。

传动系统零部件加工

- 变速箱壳体:与发动机缸体类似,大量采用铝合金压铸件,需要PCD刀具进行铣面、钻孔和镗孔。

- 离合器片:摩擦片由复合材料或粉末冶金材料制成,具有高磨蚀性,PCD刀具用于车削外圆和端面。

- 轴承座:加工高精度的轴承安装面。

制动系统零部件加工

- 制动卡钳:铝合金制动卡钳的铣削和钻孔。PCD刀具能保证在自动化生产线上长时间稳定运行,减少换刀次数,提高生产效率。

轮毂与转向系统

- 铝合金轮毂:PCD刀具用于轮毂的精密车削和铣削,能获得极佳的表面光洁度。

- 转向节等安全部件的精密加工。

新能源汽车领域的特殊应用

随着新能源汽车(EV)的兴起,PCD的应用出现了新的增长点:

- 电池包:电动汽车的电池包壳体通常由大型铝合金型材或压铸件制成。加工这些大型、深腔的薄壁结构件需要超长的刀具和极高的稳定性,PCD刀具的长寿命和高稳定性至关重要。

- 电机壳体:精密加工电机壳体的内孔和端面,保证与转子的配合精度。

电控系统散热器:高硅铝含量材料的加工。

PCD刀具的优势总结

在汽车工业的大规模生产中,PCD刀具带来了无可比拟的优势:

- 极高的耐磨性:寿命极长,是硬质合金刀具的几十至几百倍。这在大批量生产线上的意义巨大,极大减少了换刀停机时间,提高了设备利用率和生产效率(OEE)。

- 优异的导热性:能快速将切削热导出,避免工件热变形和刀具热损伤,特别适合加工低熔点金属,有利于保持工件的尺寸精度。

- 可实现高速切削:允许机床以极高的转速和进给率运行,大幅缩短单件生产节拍。

- 稳定的加工质量:在超长的寿命周期内,能持续稳定地保证加工件的尺寸精度和表面质量(Ra值可低至0.1μm量级),废品率极低。

- 综合经济效益高:虽然PCD刀具的初始采购成本远高于硬质合金刀具,但其超长的寿命和带来的生产效率提升,使得单件零件的加工成本显著降低。

多晶金刚石(PCD)是汽车工业,特别是发动机、传动系统和新能源汽车三电系统制造中实现高效、精密、大批量生产的关键基石。它直接支撑了现代汽车工业对轻量化(铝合金、复合材料广泛应用)、高效率和高质量的不懈追求,是高端制造业中一种不可或缺的超硬刀具材料。

多晶金刚石欢迎咨询长春博盛智芯科技,0431-85916189

高光谱/多光谱成像

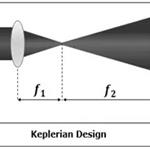

高光谱/多光谱成像  光路调节相关

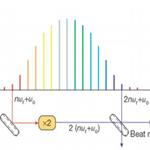

光路调节相关  光学频率梳相关

光学频率梳相关  荧光

荧光  光学组件

光学组件  激光器|光源

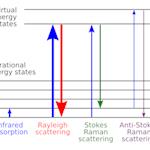

激光器|光源  拉曼测量

拉曼测量  Libs激光诱导击穿

Libs激光诱导击穿  显微光谱测量

显微光谱测量  量子效率

量子效率