新闻资讯

多晶金刚石在耐磨零部件中核心用于高摩擦、高载荷的极端场景,靠超高耐磨性大幅延长部件寿命、降低更换成本。

多晶金刚石

金刚石的分类

- 单晶金刚石:天然的或人工生长的单个完整晶体。硬度极高,但具有解理面,在特定方向上易脆裂,且尺寸有限。

- 多晶金刚石:由无数微米级或纳米级金刚石颗粒无序聚集而成。这些微小的金刚石晶体通过溶剂金属催化剂在高温高压下相互键合在一起。

- 聚晶金刚石复合片:这是最常见的工业形式。它通常由一层多晶金刚石层(约0.5-2mm厚)在高温高压下烧结在硬质合金(碳化钨)基体上构成。硬质合金基体提供了优异的韧性和可焊性,使整个复合片既具备金刚石的超高硬度和耐磨性,又具有足够的抗冲击强度。

多晶金刚石的核心特性

- 极高的硬度与耐磨性:金刚石是自然界已知最硬的物质。多晶金刚石继承了这一特性,其耐磨性是硬质合金的数十倍甚至上百倍。这意味着在磨料磨损工况下,它的使用寿命极长。

- 各向同性:这是多晶金刚石相对于单晶金刚石的一个巨大优势。由于是由无数随机取向的微晶组成,它没有解理面,因此性能是各向同性的。这意味着无论从哪个方向受力,其耐磨性和强度都保持一致,避免了单晶金刚石因解理而导致的脆性断裂。

- 高导热性:金刚石是极好的热导体。这一特性有助于在摩擦或切削过程中快速散发热量,防止刀具或工件因高温而软化或损坏,从而保持加工精度和工具寿命。

- 低摩擦系数:金刚石表面的摩擦系数很低,这有助于减少摩擦阻力和能耗,在某些场合尤为重要。

在耐磨零部件中的具体应用领域

多晶金刚石复合片被广泛应用于各种存在严重磨损的工业领域。

石油与地质钻探(最大且最成熟的应用)

这是PCD最早也是最重要的应用领域。钻探地层时会遇到大量坚硬的研磨性岩石。

- 应用:石油钻头、地质勘察钻头上的切削齿。

- 优势:使用PCD切削齿的钻头钻进速度快、使用寿命长,能有效应对坚硬和研磨性强的地层,大大降低了钻井成本和作业时间。

机械加工与切削工具

在加工高耐磨性材料时,传统硬质合金刀具磨损极快,PCD刀具成为首选。

-应用:

- 车削、铣削、镗削刀具:用于加工硅铝合金(汽车发动机活塞、缸体)、高硅铝合金、金属基复合材料、增强塑料、陶瓷、硬质碳、石墨等。

- 木材加工刀具:加工含胶水或矿物质的高密度板材,其耐磨性远胜硬质合金。

- 优势:极高的加工精度和表面光洁度,刀具寿命极长,减少换刀次数,提高生产效率。

耐磨零部件与磨损件

这是除了切削工具之外的广阔应用领域,PCD被制成各种耐磨损的部件。

- 应用:

- 拉丝模:用于拉制铜、铝、钨、钼等金属丝。相比于硬质合金模和天然金刚石模,PCD拉丝模耐磨性更好,寿命长,且由于各向同性,丝材尺寸稳定,表面质量好。

- 喷嘴:用于喷砂、水射流切割等设备。PCD喷嘴能长时间承受高速磨料的冲击磨损,保持出口孔径稳定,保证加工精度。

- 密封环:在苛刻工况下,PCD密封环表现出卓越的耐磨性和化学稳定性。

- 轴承与滑块:在需要极高耐磨性和低摩擦的精密设备中有所应用。

- 计量元件:如粉末冶金行业中用于精确控制送粉量的送粉轮,PCD材质能抵抗金属粉末的长期磨损。

矿业与施工工具

- 应用:道路沥青铣刨机上的刀具、盾构机的切削刃、矿山钻探工具等。

- 优势:承受强冲击和剧烈磨损,使用寿命长。

多晶金刚石(特别是PCD复合片)凭借其无与伦比的硬度、耐磨性和各向同性的优异性能,已经成为高端耐磨零部件领域的“王牌材料”。从万米深井钻探到精密微细拉丝,从高效加工汽车发动机到抵御高速磨料的冲刷,它的应用正在不断拓宽。随着材料制备和加工技术的进步,其成本有望进一步降低,应用前景将更加广阔。

多晶金刚石欢迎咨询长春博盛智芯科技,0431-85916189

高光谱/多光谱成像

高光谱/多光谱成像  光路调节相关

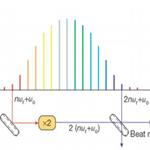

光路调节相关  光学频率梳相关

光学频率梳相关  荧光

荧光  光学组件

光学组件  激光器|光源

激光器|光源  拉曼测量

拉曼测量  Libs激光诱导击穿

Libs激光诱导击穿  显微光谱测量

显微光谱测量  量子效率

量子效率