新闻资讯

金刚石热沉是高功率激光二极管(LD)实现高性能、长寿命运行的关键热管理部件,其应用直接决定了激光二极管的功率上限和可靠性。激光二极管的核心问题是“结温敏感”,芯片工作时产生的热量会导致PN结温度(结温)升高。结温每升高10℃,器件寿命可能缩短一半,同时输出功率、光束质量也会显著下降。金刚石热沉凭借超高热导率和电学绝缘性,完美解决了这一问题。

金刚石热沉

核心应用环节与价值

应用于高功率激光二极管芯片层面

这是金刚石热沉与激光二极管结合的核心环节。

- 装配方式:采用共晶焊或低温烧结技术,将激光二极管芯片直接键合在金刚石热沉表面。

- 核心作用:芯片工作时产生的热量,通过金刚石热沉快速传导至外部散热系统,最大限度降低芯片结温。

- 关键价值:

- 提升输出功率:结温降低可避免芯片因过热导致的增益饱和,使激光二极管能在更高注入电流下稳定工作,从而提升单管或阵列的输出功率。

- 延长器件寿命:结温是影响激光二极管寿命的首要因素,金刚石热沉可将结温控制在安全范围内,大幅延长器件使用寿命(通常可提升数倍)。

- 改善光束质量:过热会导致芯片有源区折射率分布不均,引发光束发散角增大、模式不稳定等问题。稳定的温度可保证光束质量的一致性。

应用于激光二极管阵列封装

在高功率激光系统中,常采用多个激光二极管芯片组成阵列,对散热的需求更为苛刻。

- 应用场景:工业切割/焊接用高功率激光二极管阵列、国防领域的高能激光光源等。

- 核心挑战:阵列中多个芯片密集排列,单位面积发热功率极高,传统热沉易出现局部热点,导致阵列性能不均。

- 金刚石热沉的优势:

- 均匀散热:金刚石热沉热导率高且各向同性,能快速将阵列产生的热量均匀传导,避免局部热点形成,保证阵列中每个芯片性能一致。

- 适配高密度封装:金刚石热沉可制成超薄型(厚度可低至数百微米),不占用过多封装空间,适配高密度、小型化的阵列封装需求。

特定类型激光二极管的针对性应用

针对部分对温度极为敏感的激光二极管类型,金刚石热沉是最优散热方案。

- 垂直腔面发射激光器(VCSEL):多用于3D传感、光通信等领域,高功率VCSEL阵列对散热要求极高。金刚石热沉可有效控制其结温,保证发射波长的稳定性和输出功率的均匀性。

- 量子阱/量子点激光二极管:这类器件的有源区尺寸极小,热量集中,温度波动会严重影响量子效应。金刚石热沉可提供精准的温度控制,维持器件的量子特性和光电性能。

应用中的关键技术要点

热沉金属化工艺

金刚石表面为非金属,无法直接与金属芯片或基板焊接,需进行金属化处理。

- 核心工艺:通常采用溅射、蒸发等方式,在金刚石表面制备Ti/Pt/Au、Cr/Au等金属过渡层。

- 关键要求:金属化层需与金刚石表面结合牢固,同时具备低接触热阻,确保热量高效传递。

低接触热阻装配

接触热阻是影响散热效率的重要因素,需通过工艺优化降低。

- 装配技术:优先采用共晶焊,其焊接温度低、结合强度高,能形成均匀的焊接层,显著降低接触热阻。

- 表面处理:金刚石热沉与芯片的结合面需进行高精度抛光,保证表面粗糙度在纳米级别,减少界面空隙,降低热阻。

热沉结构设计

根据激光二极管的封装形式和散热需求,设计适配的热沉结构。

- 常见结构:包括平板型、带凹槽型(用于定位芯片)、与其他材料复合的结构。

- 设计目标:在保证散热效率的前提下,兼顾封装的紧凑性、机械强度和成本控制。

金刚石热沉欢迎咨询长春博盛智芯科技,0431-85916189

高光谱/多光谱成像

高光谱/多光谱成像  光路调节相关

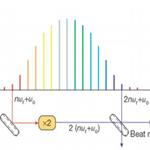

光路调节相关  光学频率梳相关

光学频率梳相关  荧光

荧光  光学组件

光学组件  激光器|光源

激光器|光源  拉曼测量

拉曼测量  Libs激光诱导击穿

Libs激光诱导击穿  显微光谱测量

显微光谱测量  量子效率

量子效率